【微細加工技術】機械的・物理的な加工よりもウェットエッチングが優位なわけ教えます!

2025.04.30

近年、精密機械や電子機器の製造において高精度な微細加工が必要とされています。微細加工をおこなう技術としては、切削加工などの機械的な加工やレーザー加工といった物理的な加工方法が一般的です。これらにはさまざまなメリットがありますが、機械的および物理的な方法で加工する故のデメリットは避けられません。今回は、機械的および物理的な微細加工技術のメリット・デメリットをわかりやすく解説します。そして、これら技術のデメリットの影響を受けないウェットエッチングについても解説します。微細加工の方法で迷われている方の一助になれば幸いです。ぜひご一読ください。

微細加工技術とは?

微細加工とは、一般にマイクロスケール単位の精度を必要とする加工です。近年、精密機械や電子機器の小型化に伴い部品の小型化が顕著であり、これらの製造に対応するべく微細加工がさらに重要になってきました。特に、半導体や電子基板、医療用デバイスの製造には、微細加工技術が大きく貢献しています。

このような微細加工技術としては、以下のようなものが挙げられます。

- 機械加工による微細加工

- レーザー加工による微細加工

- 放電加工による微細加工

次章で順番に解説します。

微細加工技術の種類・機械加工

機械加工による微細加工には以下のようなものがあります。

- 切削加工による微細加工

- マシニングセンターによる微細加工

順番に解説します。

切削加工による微細加工

切削加工とは、金属の微細加工によく使用される技術で、金属加工物(ワーク)を刃物で削りとって加工する方法です。刃物もしくはワークのどちらかを回転させ、相対的に刃物がワーク上を移動することで、ワーク表面を削り取ります。切削加工では、アルミ、ステンレス、鉄、黄銅などの金属の加工が可能です。さらには、プラスチックや樹脂などの非金属も加工できます。

切削加工は一般的な加工方法であるとともに、さまざまな材質を高精度に加工可能であることがメリットです。切れ刃が鋭く、耐久性のある専用の工具を用いることで微細加工も可能です。

しかしながら、加工時にバリや切粉が生じることがあり、これが加工精度や効率に影響を及ぼすことがあります。また、刃物とワークの間に熱が生じるため、薄くて柔らかいワークには変形が生じることもあり、精度が落ちてしまうことがある点も注意が必要です。

これらのデメリットを回避するには、加工機の使用方法やワークに対する知識など、経験に基づいた広範なノウハウが必要です。つまり、作業者の能力に応じて精度が変わってしまうことがあります。

マシニングセンターによる微細加工

マシニングセンター(machining center)は、回転工具を使用した加工装置です。「ATC(自動工具交換装置)」を備えているため、フライス削りや中ぐり、穴あけ、ねじ立てといった切削加工を、1台でおこなえます。

マシニングセンターでの微細加工も一般的におこなわれています。微細加工においても、プログラミングに従ってATCにより機器内に格納された複数の工具を自動で交換しながら、一括で加工可能である点がメリットです。

一方で、加工に時間がかかるワークなどでは加工開始時と終了時で精度が変わってしまう場合がある点がデメリットです。加工をおこなう際に周囲の温度変化があると、ワークや刃にも変化が生じ精度が変わってしまうことがあります。

微細加工技術の種類・レーザー加工

レーザー加工による微細加工は、微細加工技術の中でも高い精度を担保できるため、医療機器や半導体などの電子部品、航空分野、自動車分野で活用されています。レーザー加工による微細加工の特徴は、ピンポイント状のレーザーを照射して細かな加工を施し、自由度の高い加工をおこなえることです。

一方で、レーザー加工ならではのデメリットもあります。レーザー加工は、銅やアルミなどの反射率の高い金属の加工ができないことがあります。厚みのあるワークの加工も困難です。設備が高価になることや作業に時間がかかる点もデメリットです。

微細加工技術の種類・放電加工

放電加工とは、ワークを加工液中に浸漬した状態でワークと電極(工具)の間で放電現象を発生させ、放電による熱でワークを溶融除去する技術です。

先ほどの切削加工で歪みが発生しやすいワークなどは、放電加工で微細加工を施します。熱によってワークを加工するため、ワークが硬い素材であっても、導電性があれば加工可能である点がメリットです。硬くて加工が難しい高硬度材(または難削材)と呼ばれる超硬合金、モリブデン、タンタル、チタン、タングステン、プラチナ等も加工できます。

しかしながら、一般的に放電加工では加工面が放電痕によって粗くなりやすく、さらに研磨をおこなうなど仕上げの処理も必要になる場合があるほかに、加工能率が大きく落ちるのがデメリットです。

微細加工における共通の課題

微細加工をおこなう技術としては上記の3種類があげられ、それぞれにメリット・デメリットがありました。

加工速度が遅く、生産速度や生産効率に影響するものもあります。

さらに、これらの方法は、機械的および物理的に加工をおこなう方法であるため、それ故の共通の課題もあります。

- 精度の高い加工機が必要

- 恒温の環境が必要

- 振動の対策が必要

順番に解説します。

精度の高い加工機が必要

当然のことながら、加工機の精度はワークの加工精度に直接影響するため、精度の高い加工機を使用することが重要です。

もともと精度の高い加工機を使用していても使用するうちに加工機には変化が生じます。そのため、定期的に十分なメンテナンスをおこなう必要があります。

恒温の環境が必要

微細加工においては、環境温度の変化が加工精度に大きく影響します。加工中に温度変化が生じると、ワークや加工工具が膨張あるいは収縮することがあり、加工精度が低下する場合があります。

そのため、精密加工をおこなう場合は温度管理が非常に重要です。恒温環境を維持することは、温度の影響を最小限に抑えて加工品質を担保することにつながります。

振動の対策が必要

微細加工は、マイクロスケール単位の精度を必要とする加工です。そのため、加工機や周囲のわずかな振動が加工精度に大きく影響することが懸念されます。加工機や周囲の環境からの振動を抑制するための対策が重要です。

共通の課題の影響

これらの共通の課題を解決するためには、新たな手間や時間、人件費も必要です。これらの経費は生産コストに上乗せすることになり、生産コストが上昇してしまいます。

微細加工にはウェットエッチングがおすすめ

微細加工の機械的および物理的な技術のデメリットにお悩みの方、これらに影響を受けることなく微細加工の加工精度を確保でき、製品の品質を担保できるウェットエッチングを検討してみてはいかがでしょう?

ウェットエッチングの特徴

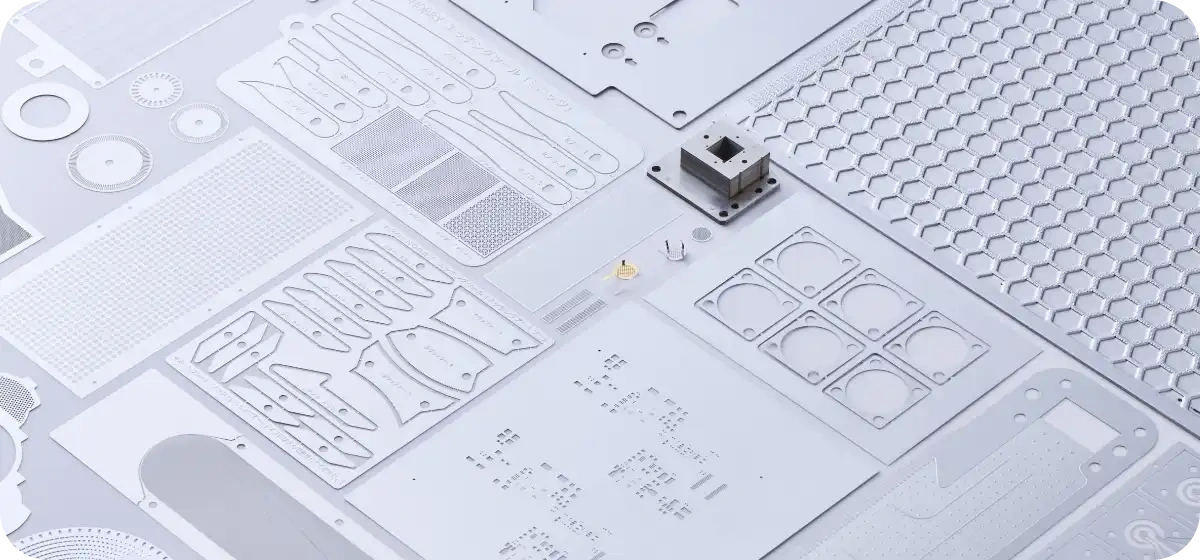

ウェットエッチングは今まで述べた機械的および物理的な加工方法とは異なり化学的な手法で微細加工をおこなう方法です。ウェットエッチングは、金属が薬品に溶解する現象を利用して金属除去をおこなっています。半導体や電子回路基板の製造などによく利用されていますが、部品の製造なども可能です。

ウェットエッチングのメリットは、接触による負荷や機械的な力を加えずに高精度な加工を可能とする点です。次に具体的な工程を見てみましょう。

ウェットエッチングの具体的な工程

ウェットエッチングでは、例えば金属板に丸い穴を開けたい場合は、穴を開ける部分以外を溶けないように保護します。そして、保護されていない露出している金属部分だけを溶解して穴を開けます。

詳しい工程は、以下の通りです。

- パターンフィルム(露光用原版)を作成する

パターンフィルムは、エッチング加工する金属板に保護膜を作成する際に被せるフィルムです。フィルムには、作成するパターンと同一の形状が作製されています。例えば、金属板に丸い穴を開けたい場合は、所定の位置に丸い穴パターンがあるフィルムを作成します。 - 金属板の準備・前処理をする

金属板表面をきれいにして後工程のフォトレジストの密着度を高めます。

具体的には脱脂や酸洗および水洗などをおこない、金属板表面に付着している油分やほこりを取り除くとともに、金属板表面を活性化させます。 - 金属板の上にフォトレジストを成膜する

例えば、フィルム状のフォトレジストをラミネートしてフォトレジスト層を成膜します。 - パターンフィルムをフォトレジストに被せる

- フォトレジストを露光させてパターンフィルムの形状を転写する

フォトレジストに光を当てると、パターン形状通りに露光されます。 - フォトレジストを現像する

現像すると、フォトレジストで覆われていない部分の金属面が露出します。 - 薬品で溶解する

金属板の露出している部分を薬品で溶解し、除去します。 - フォトレジストを除去する

金属板を保護していたフォトレジストを除去し、所定のパターンが形成された金属板を取り出します。 - パターンが形成された金属板を洗浄および乾燥する

金属板の洗浄・乾燥をおこなうとともに、品質検査を実施します。

以上のような工程を経てウェットエッチングによる加工がおこなわれます。

工程からも分かるように、ウェットエッチングでは機械的および物理的な加工を施しません。そのため、他の微細加工技術のように条件をコントロールしたり加工時の機械的な条件や環境条件などをシビアにコントロールする必要はありません。ウェットエッチングを使用すれば、条件をシビアにコントロールすることなく高い加工精度を得ることができ、製品の品質も担保可能です。

金属へのエッチング加工なら豊富な技術・経験を持つ株式会社ケミカルプリントへ

ウェットエッチングのメリットがお分かりいただけたと思います。微細加工の機械的および物理的な技術のデメリットにお悩みの方、ウェットエッチングでの加工を検討なさってみてはいかがでしょう?

株式会社ケミカルプリントは、60年にわたりエッチング加工をはじめとした金属加工に向き合っています。60年の間にさまざまな用途や品質基準をクリアしてお客様のご要望に応えてきました。経験に裏打ちされた技術・経験や実績は、きっとお客様のお役に立つことでしょう。

株式会社ケミカルプリントは、微細・極小・極薄製品の加工を得意としています。特に5ミクロン厚の極薄製品や、0.1mm未満の穴あけ加工など加工限界を狙ったエッチング加工製品を高精度で提供しているのが特徴です。

経験豊富であることから、加工方法についても知識や技術を多く持ち、オーダーされた方法以外の方法を提案する提案力も持っています。実際の加工も熟練したスタッフが高い技術力で効率的におこない、お客様にご満足頂けると思います。

フィルム補正や、パターン転写後のレジストの除去、品質基準に則った検品など、エッチング加工では手作業の工程が多く含まれます。これらの工程は熟練した技能と経験をもったスタッフの能力によって大きな差が出るのも事実です。株式会社ケミカルプリントでは、技術力が高く経験豊富なスタッフが手作業に対応しており、お客様に高品質な仕上がりを評価いただいております。また、ハーフエッチングにおいて貫通しない穴や溝の高精度な深さ調整も得意としております。

ウェットエッチングによる金属の微細加工をお考えなら、株式会社ケミカルプリントに相談なさってみてはいかがでしょう?

まとめ

今回の記事では、微細加工の技術の種類、メリットおよびデメリットについて解説しました。

さらに、化学的な手法で金属除去をおこなうウェットエッチングについても解説しました。ウェットエッチングでは、機械的および物理的な加工をおこなう他の微細加工の技術と比べて、条件をコントロールしたり加工時の機械的な条件や環境条件などをシビアにコントロールする必要はありません。その状態で、高い加工精度を得ることができ、製品の品質も担保可能です。

そのため、高精度の加工を実施しても、生産速度や生産効率の低下および生産コストの上昇も起こりません。

微細加工では、微細な加工を高精度でおこなうため、加工の失敗や不良を減らすことも可能です。これにより、品質の向上だけでなく、材料の無駄を削減して製造コストを削減することも可能です。材料の無駄の削減は、環境負荷の削減につながり、持続可能な製造プロセスの実現にもつながります。

つまり、微細加工をウェットエッチングでおこなえば、環境負荷を削減するとともに、高い生産速度や生産効率で生産コストの上昇を招くことなく、高精度の微細加工が可能です。

金属の微細加工方法を検討されている方、一度ウェットエッチングでの加工をご検討頂いてはいかがでしょう?

その際には、60年にわたってエッチング加工をおこなってきた信頼のおける株式会社ケミカルプリントに相談してみてください。きっと、あなたのご期待に応えられると思います。