切削加工で反りや歪みが起こる原因と対処法|解決しない場合はエッチングで

2024.06.20

切削加工は、金属加工の方法としてよく用いられている方法です。しかし、切削加工では「反りや歪み」が生じて加工精度が下がり、製品の品質が落ちてしまうことがあります。

この反りや歪みの原因の1つは残留応力です。切削加工が機械的な加工方法である以上、残留応力の発生を避けることは難しいといえます。

そこで、機械的な加工をおこなわないエッチングを加工方法として検討してみてはいかがでしょう?

この記事では、切削加工および生じる反りや歪みについて解説します。エッチングについても解説しているので、両者を比較してご検討いただけます。ぜひ、ご一読ください。

金属加工における「切削加工」とは?

切削加工は、金属の加工によく用いられる方法です。この章では切削加工について解説します。

切削加工が使用される分野

切削加工は、金属の精密加工においてよく使用されています。

精密加工とは、最大で1/1000 mmというスケールでの加工精度を達成できる加工方法です。1000分の1 ミリメートル=1マイクロメートルであり、精密加工=マイクロスケールの加工精度といえます。

そのため、微細かつ加工精度の高い部品が必要とされる医療機器や半導体製造装置、航空機の部品製作などによく使用されています。

切削加工の種類

金属の切削加工とは、金属を削ることで不要部分を除去して所定の形状に加工する加工方法です。

金属を削るには刃物または砥石を使います。

ここでは、以下の5つの加工方法を紹介します。

- 旋盤加工(旋削加工)

- フライス加工

- ボール盤加工(穴あけ加工)

- 研削加工

- マシニング加工(機械加工)

順番に解説します。

旋盤加工(旋削加工)

旋盤加工(旋削加工)は、被加工物(金属)を動かして金属を削る方法です。旋盤加工(旋削加工)では、高速回転する金属に刃物を当てて削ることになります。そのため、円柱状の部品の加工に向いています。円柱状部材の外周加工のほか、この円柱状部材内部に穴を開けて円筒状にする加工にも好適です。円柱状の部品の外周を加工できるため、雄ネジの加工も可能です。

フライス加工

フライス加工では、刃物を動かして被加工物(金属)を削っています。円筒状部材の外周に各種刃物がついたフライス盤を回転させながら、固定された被加工物(金属)に当てて金属を削ります。フライス盤としては、正面フライスやエンドミル、溝フライスおよび平フライスなどがあり、面を削り出す、段や溝を彫るなど、さまざまな加工が可能です。フライス加工は比較的外形が大きい製品の加工に向いています。

ボール盤加工(穴あけ加工)

ボール盤加工(穴あけ加工)は、固定された被加工物(金属)に回転するドリルで穴を開ける加工方法です。最終的には、リーマ穴・ネジ穴・ザグリ穴といった形状の穴の加工が可能です。一般的に、センター穴をあける・ 下穴をあける (ドリル加工)・ 用途に応じた工具で特定の加工を施す工程を経て加工します。最後の工具をリーマ穴・ネジ穴・ザグリ穴など、それぞれの形状に応じた工具を選ぶことで各種加工を可能にしています。

研削加工

研削加工は被加工物(金属)の表面を砥石により除去加工する方法です。一般的な切削加工との大きな違いは、刃物を使用するか砥石を使用するかです。切削加工と比較すると、研削加工は一度の加工で除去できる金属の量が少なくなります。その一方で、研削加工では加工面の粗さが良好であることから、精密加工や仕上げ加工によく使用されています。

マシニング加工(機械加工)

マシニング加工(機械加工)は、NC工作機械であるマシニングセンタ(Machining Center)を使用して被加工物(金属)を切削する方法です。マシニングセンタ(Machining Center)は、日本工業規格(JIS)で定められています。JISによるとマシニングセンタ(Machining Center)は、「主として回転工具を使用し、フライス削り、中ぐり、穴あけ及びねじ立てを含む複数の切削加工ができ、かつ、加工プログラムに従って工具を自動交換できる数値制御工作機械」です。フライス加工と同じように、固定された被加工物(ワークと呼ばれる)を回転する切削工具で切削して加工します。マシニングセンタには、「自動工具交換装置/ATC(Automatic Tool Changer)」が付いており、工具の交換が自動でおこなわれるのが特徴です。

切削加工の課題

上述のようにいろいろな方法がある切削加工には、共通の課題があります。それは、切削加工する際に、被加工物に反りや歪みが生じることです。また、形状以外の課題もあります。

反りや歪みとその原因

金属の切削加工では、「反り」や「歪み」の問題を避けて通れません。切削加工では被加工物である金属を固定して刃物を回転させる、もしくは被加工物である金属を回転させて刃物を押し当てて、金属を削りとって加工をおこないます。そのため、どうしても刃物や金属に大きな力が加わり、金属に反りや歪みが生じます。ここでいう反りとは、被加工物である金属板の反りです。金属板が反ると、作業台と金属板の間に隙間が生じるため目視でも確認できます。一方の歪みは、金属板を加工した際に発生する伸びや縮み、ねじれなどの変形です。

反りや歪みの原因の1つは「残留応力」です。金属に外力を与えると、これに反発する内力が発生します。外力を取り除いた後も内力が残る場合があり、これが残留応力です。通常、外力がない状態では、物体の内側から外側に向かう力と外側から内側に向かう力のバランスが保たれて物体の形状が保たれます。しかし、切削加工のような大きな外力が加わる加工をおこなうと、加工後も金属に大きな残留応力が生じて力のバランスが崩れてしまうことがあります。力のバランスが崩れることにより生じるのが、反りや歪みといった変形です。

反りや歪みが起こりやすい加工

反りや歪みが生じやすい加工としては以下のような加工が挙げられます。

- 厚みの薄い材料の加工

- 厚みの薄い形状への加工

- ハーフ加工(片面加工や部分的な加工)

厚みの薄い材質の加工では、材料自体の厚みが薄いことから残留応力の影響を受けやすいといえます。また、厚みが薄い形状に加工した場合も同様です。

ハーフ加工(片面加工や部分的な加工)では、厚みが厚い部分と薄い部分が生じます。すると、薄い部分に力が集中してしまい、反りや歪みを引き起こしやすくなります。

その他の課題

切削加工におけるその他の課題は以下の2つです。

- 大量生産ではコストが高くなる

- 作業者の技術が必要である

順番に解説します。

切削加工では金属を剤って加工をおこなうことから、切りくずなどが生じます。切りくず分も材料コストに含まれるため、切削加工による大量生産では生産コストが高くなる傾向です。また、切削加工では加工形状により多くの刃物を使い分けています。製品の形状が複雑になればなるほど、加工の工程が増えたり複雑になったりします。そのため、作業者には高い技術と経験が必要です。

切削加工には、反りや歪みの他にこのような課題があります。

ここまで、切削加工について解説してきました。金属加工の方法としては、この切削加工の他に「エッチング」という加工方法もよく用いられる方法です。

エッチングは、被加工物である金属に機械的な加工をおこないません。そのため、切削加工における課題を解決できる手段といえます。

金属加工における「エッチング」とは?

ここでは、切削加工の課題を解決できる手段「エッチング」について解説します。

エッチングとは

エッチング加工は、穴部分や所定の形状以外の部分をプラズマを用いて除去したり、溶液を用いた金属の腐食現象を利用して除去したりして加工をおこなう加工方法です。

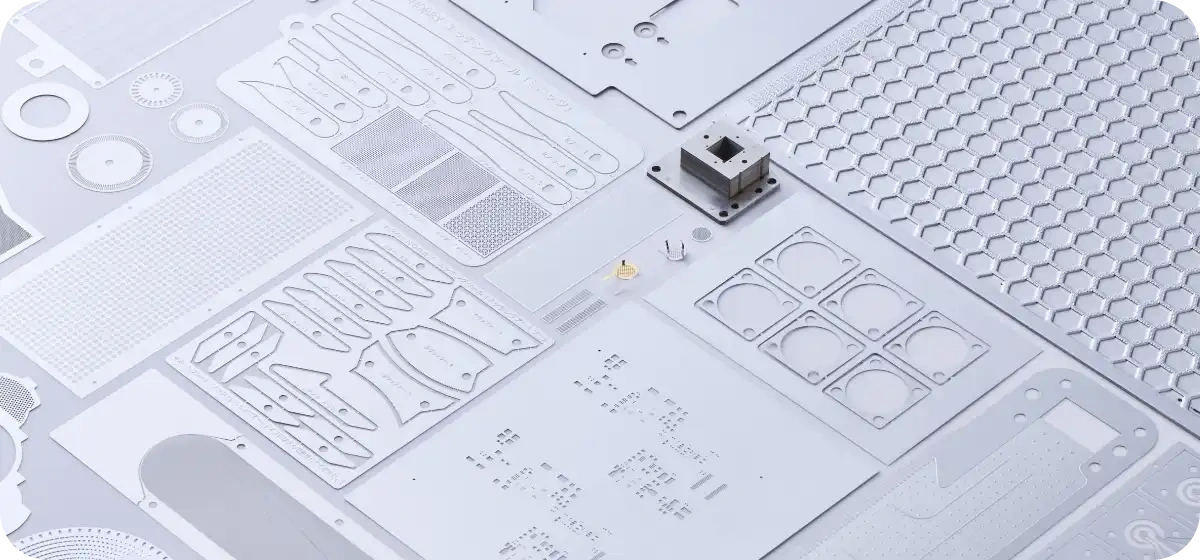

エッチング加工は切削加工よりも細かい加工を施せることが特徴です。自動車の部品などの比較的大きな部品はもちろん、半導体や電子回路など微細な部品で比較的精密な加工が必要な分野で多く使用されています。

エッチングには、ウェットエッチングとドライエッチングがあり、金属加工にはウエットエッチングがよく使用されています。

ウェットエッチングとは

ウェットエッチングは、金属が薬品に溶解する現象を利用したエッチング方法です。例えば金属板に丸い穴を開けたい場合は、穴を開ける部分以外を溶けないように保護します。そして、保護されていない露出している穴部分だけを溶解して穴を開けます。

詳しい工程は、以下の通りです。

- パターンフィルム(露光用原版)を作成する

パターンフィルムは、エッチング加工する金属板に保護膜を作成する際に被せるフィルムです。作成するパターンと同一の形状に加工されています。例えば、金属板に丸い穴を開けたい場合は、所定の位置に丸い穴があるフィルムを作成します。 - 金属板の準備・前処理をする

金属板表面をきれいにして、後工程のフォトレジストの密着度を高めます。

具体的な方法は、脱脂や水洗および酸洗などです。これにより金属板の表面が均一となるため、後工程のフォトレジストの密着度が上がります。 - 金属板の上にフォトレジストを成膜する

例えば、フィルム状のフォトレジストをラミネートして成膜します。 - パターンフィルム(露光用原版)をフォトレジストに被せる

先程のパターンフィルムをフォトレジストに被せて必要な部分を保護します。 - フォトレジストを露光させてパターンフィルムの形状を転写する

フォトレジストに光を当てると、パターンフィルムに覆われていない部分だけが露光します。 - フォトレジストを現像する

現像すると、金属板のパターンフィルムに覆われていない部分が露出します。 - 薬品で溶解する

金属板の露出している部分を薬品で溶解し、除去します。 - フォトレジストを除去する

金属板を保護していたフォトレジストを除去して、パターンが形成された金属板を取り出します。 - パターンが転写された金属板を洗浄および乾燥する

金属板の洗浄・乾燥をおこなうとともに、品質検査を実施します。

以上のような工程を経てウェットエッチングによる加工がおこなわれます。

ウェットエッチングで課題を解決

上述のようにウェットエッチングでは、被加工物である金属に機械的な加工はおこないません。そのため、切削加工で生じる反りや歪みは、ウェットエッチングでは起こりにくいといえます。

ウェットエッチングではパターンフィルムを作れば大量生産が可能です。また、ウェットエッチングでは、ある程度所定形状に近い金属の一部を溶解して除去します。金属の塊から所定形状を削り出す切削加工と比べて、材料のロスも大幅に抑えられます。そのため、大量生産によるコスト上昇がおこりにくいといえるでしょう。

さらには、パターンフィルムの精度で加工精度が担保できるため、技術者による差が生じにくいのもウェットエッチングの特徴です。

金属へのエッチング加工なら豊富な技術・経験を持つ株式会社ケミカルプリントへ

金属の切削加工における反りや歪みでお困りの方、ウェットエッチングでの加工を検討なさってみてはいかがでしょう?

株式会社ケミカルプリントは、約60年にわたりエッチング加工をはじめとした金属加工に向き合っています。60年の間に様々な用途や品質基準をクリアしてお客様のご要望に応えてきました。経験に裏打ちされた技術・経験や実績は、きっとお客様のお役に立つことでしょう。

株式会社ケミカルプリントは、微細・極小・極薄製品の加工を得意としています。特に5ミクロン厚の極薄製品や、0.1mm未満の穴あけ加工など加工限界を狙ったエッチングを高精度で提供しているのが特徴です。

経験豊富であることから、加工方法についても知識や技術を多く持ち、オーダーされた方法以外の方法を提案する提案力も持っています。実際の加工も熟練したスタッフが高い技術力で効率的におこない、お客様にご満足頂けると思います。

ウェットエッチングによる金属加工をお考えなら、株式会社ケミカルプリントに相談なさってみてはいかがでしょう?

まとめ

今回は金属の切削加工における反りや歪みとその原因について解説しました。

金属の切削加工の反りや歪みの原因の1つは、残留応力です。切削加工が機械的な加工である以上、残留応力を避けることはできません。

これに対し、ウェットエッチングでは機械的な加工をおこなわないため、残留応力が生じません。同じ形状の加工をおこなっても、反りや歪みが生じにくいといえます。

金属の切削加工の反りや歪みにお悩みの方、一度ウェットエッチングでの加工をご検討頂いてはいかがでしょう?

その際には、60年にわたってエッチング加工をおこなってきた信頼のおける株式会社ケミカルプリントに相談してみてください。きっと、あなたのご期待に応えられると思います。